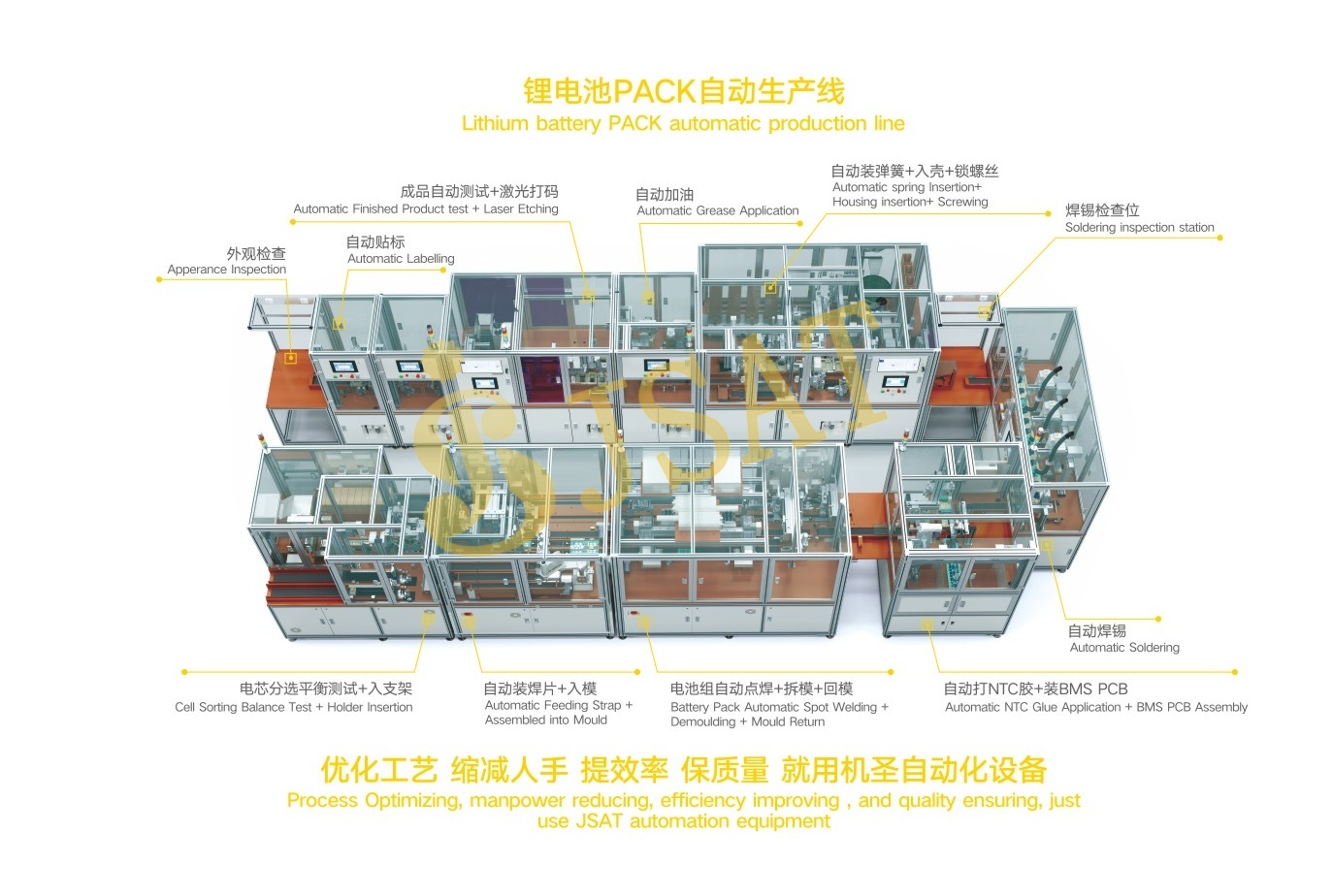

Power tools battery PACK línea de producción automatizada

Tiempo de publicación:

2025-08-30

En el campo de la fabricación industrial moderna, las herramientas eléctricas son ampliamente utilizadas en la construcción, la decoración del hogar, el mantenimiento mecánico y muchos otros escenarios con sus características convenientes y eficientes. Mientras que el PACK de baterías, que es el "corazón" de las herramientas eléctricas, el grado de automatización de su proceso de producción está directamente relacionado con la calidad del producto, la eficiencia de la producción y la competitividad de la empresa. Este artículo explorará en profundidad cada estación de trabajo de la línea de producción automática de herramientas eléctricas battery PACK.

Herramientas eléctricas battery PACK líneas de producción automatizadas estaciones de trabajo clave análisis

(1) clasificación de núcleos

Como unidad central del PACK de baterías, la consistencia del rendimiento tiene un profundo impacto en la estabilidad y la vida útil de todo el paquete de baterías. En la estación de clasificación de núcleos, se utilizan equipos de inspección de alta precisión para probar uno por uno los parámetros clave de los núcleos, como capacidad, resistencia interna y voltaje. De acuerdo con los datos de prueba, el núcleo de acuerdo con las diferencias de los parámetros de rendimiento, clasificación precisa para diferentes engranajes. Por ejemplo, para la capacidad cercana y la resistencia interna consistente de las células se clasifican en el mismo lote, para asegurarse de que el paquete de batería posterior ensamblado, cada célula tiene un alto grado de coincidencia de rendimiento, para reducir el exceso de carga local, el fenómeno de sobredescarga causado por la diferencia de células, para mejorar el rendimiento general y la vida útil del paquete de batería.

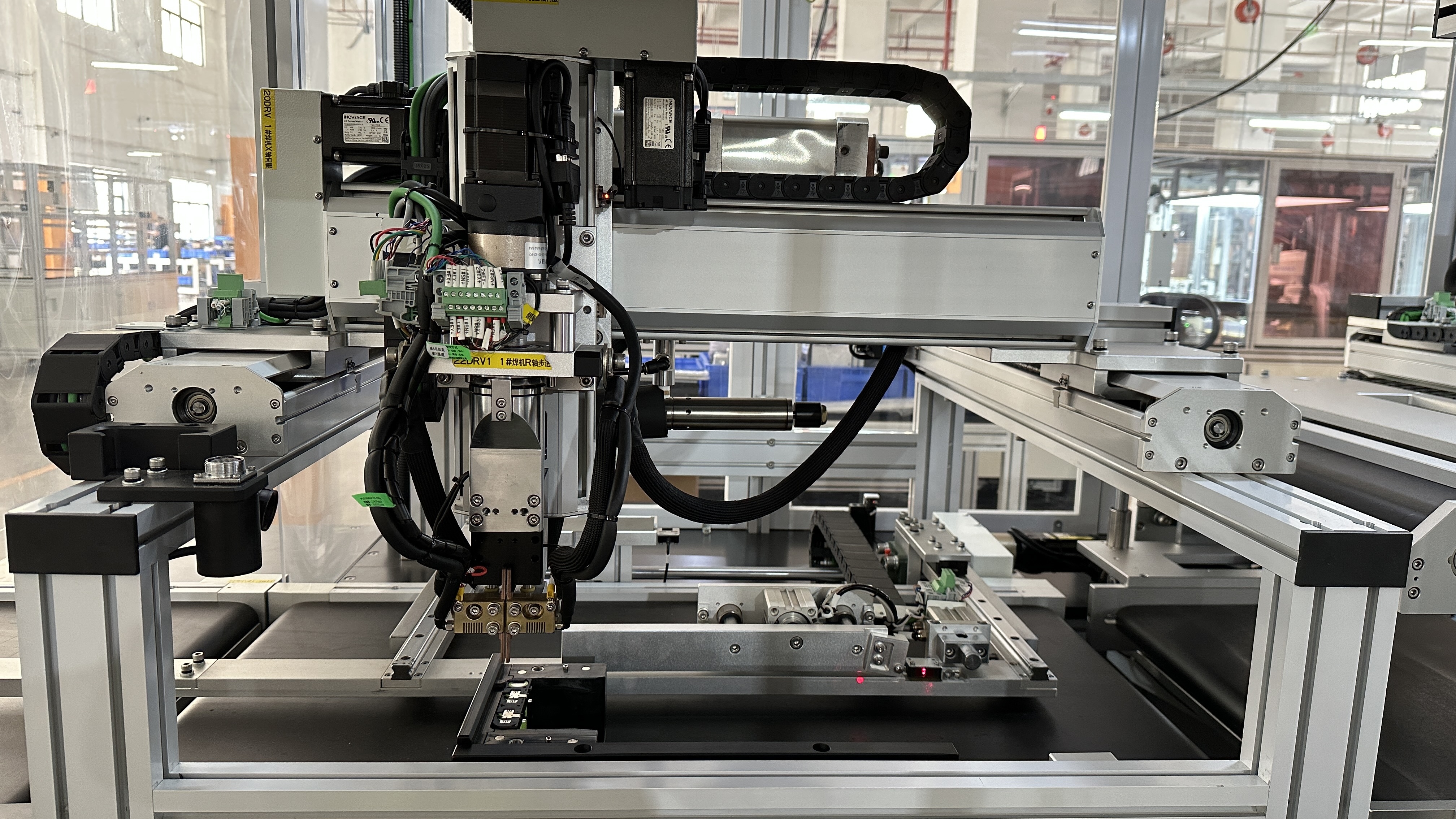

(2) núcleo en el soporte

Los núcleos que completan la clasificación deben instalarse con precisión en un soporte específico para construir la estructura básica del módulo de batería. Con un brazo robótico avanzado y un sistema de identificación visual, el equipo de automatización puede agarrar rápidamente los núcleos y colocarlos uno por uno con gran precisión, de acuerdo con las posiciones preestablecidas de los orificios del soporte. Los movimientos del brazo robótico se programan con precisión para controlar estrictamente la fuerza de agarre mientras se garantiza la precisión de la colocación, evitando daños físicos al núcleo. El sistema de identificación visual entonces monitorea la posición del núcleo y el soporte en tiempo real, una vez que la desviación ocurre, retroalimentación inmediata y ajuste la acción del brazo robótico para garantizar que el núcleo en el enlace del soporte funcione de manera eficiente y estable.

(3) colocación automática de la hoja en el molde

La hoja de soldadura desempeña un papel clave en el módulo de batería para conectar el núcleo y transferir la corriente. El equipo automático de esta estación de trabajo puede seleccionar automáticamente la hoja de soldadura con especificaciones de adaptación de acuerdo con los requisitos de diseño del paquete de batería y colocarlo exactamente en las partes de conexión positiva y negativa del núcleo. Posteriormente, el equipo transfiere el módulo con la hoja de soldadura y el núcleo en su totalidad al molde para preparar el proceso de soldadura posterior. En este proceso, el equipo automático controla estrictamente el tamaño, el material, la ubicación y otros parámetros de la hoja de soldadura para garantizar la solidez y la conductividad de la soldadura y proteger la transmisión de corriente estable del paquete de batería durante la carga y descarga.

(4) soldadura por puntos de baterías

La soldadura por puntos es un proceso importante que conecta firmemente el núcleo con la hoja de soldadura para formar una conexión estable del circuito. El equipo de soldadura por puntos automatizado adopta tecnología avanzada de soldadura por puntos de resistencia para lograr un efecto de soldadura de alta calidad mediante el control preciso del tamaño de la corriente, el tiempo de energización y la presión del electrodo. Durante el proceso de soldadura, el equipo monitorea en tiempo real la corriente de soldadura, el voltaje y otros parámetros. En caso de detectar una anomalía, detendrá la soldadura inmediatamente con una alarma. Al mismo tiempo, el equipo de soldadura por puntos tiene la capacidad de soldadura de alta velocidad, puede completar un gran número de trabajos de soldadura de núcleo y hoja de soldadura en poco tiempo, lo que aumenta en gran medida la eficiencia de producción y satisface la demanda de producción en masa. Por ejemplo, algunos equipos avanzados de soldadura por puntos pueden completar muchas operaciones de soldadura por punto por segundo, y la calidad de la soldadura es estable y confiable.

(5) pegamento automático NPC

El pegamento NPC juega un papel en el paquete de batería para fijar el núcleo, mejorar la estabilidad estructural y mejorar el rendimiento sísmico. El equipo de pegamento automático está equipado con un sistema de control de volumen de pegamento de alta precisión y un brazo robótico, capaz de acuerdo con el diseño estructural del paquete de batería, controlar con precisión la posición de pegamento y el volumen de pegamento. El brazo robótico de acuerdo con la ruta preestablecida, aplica el pegamento NPC uniformemente en el núcleo y el soporte, el módulo y la carcasa y otras partes que necesitan ser fijadas. El sistema de control de la cantidad de pegamento asegura la misma cantidad de pegamento cada vez, evita afectar la calidad del producto debido a demasiado o demasiado poco pegamento. Después de la finalización del pegamento, el adhesivo pasa por un proceso de curado específico (por ejemplo, calentamiento, curado natural, etc.), de modo que la estructura interna del paquete de batería se une estrechamente y mejora la confiabilidad total.

(6) carga de BMS

El BMS (sistema de gestión de la batería) es como el "cerebro inteligente" del paquete de la batería. Es responsable de supervisar el voltaje, la corriente, la temperatura y otros parámetros de la batería. Realiza la gestión de carga y descarga de la batería, la protección de sobrecarga y sobredescarga, la gestión de equilibrio, etc. En la estación de carga de BMS, el equipo de automatización preprobó el módulo BMS para instalarlo exactamente en la ubicación correspondiente al PACK de baterías y completó la conexión eléctrica. Durante la instalación, el dispositivo identifica y combina automáticamente el modelo y la versión de BMS para garantizar su compatibilidad con el paquete de batería. Al mismo tiempo, a través del sistema de prueba automatizado, la función de comunicación entre BMS y el paquete de batería, la exactitud de la adquisición de datos, etc., se realizará una inspección inicial para garantizar que el BMS pueda funcionar normalmente y proporcionar una garantía para la operación segura y estable del paquete de batería.

(7) soldadura automática de estaño

Parte de la línea de conexión entre el BMS y el núcleo, utilizará el proceso automático de soldadura de estaño. El equipo automático de soldadura de estaño está equipado con un sistema de control de temperatura preciso con un cabezal de soldadura capaz de controlar con precisión la temperatura de soldadura en comparación con el tiempo de soldadura. Durante el proceso de soldadura, el equipo envía automáticamente la cantidad adecuada de alambre de soldadura al sitio de soldadura. Mediante el calentamiento de la cabeza de soldadura, el alambre de soldadura se funde, lo que permite una conexión eléctrica confiable. El sistema de control de temperatura se asegura de que la temperatura de soldadura siempre esté en el rango adecuado, no solo para garantizar que la soldadura se funda completamente, sino también para evitar daños a los componentes debido a la temperatura demasiado alta. Comparado con la soldadura manual tradicional, el proceso automático de soldadura de estaño tiene las ventajas de calidad de soldadura estable, buena consistencia y alta eficiencia de producción.

(8) prueba completa del producto terminado

Los paquetes de batería ensamblados y soldados están sujetos a pruebas exhaustivas y rigurosas para garantizar que sus indicadores de rendimiento cumplan con los requisitos de diseño y los estándares de la industria. El equipo de prueba integral cubre una variedad de equipos profesionales, como el sistema de prueba de carga y descarga, el instrumento de prueba de resistencia interna, el dispositivo de prueba de rendimiento de aislamiento, la cámara de prueba de ciclo de temperatura, etc. En el enlace de prueba de carga y descarga, simule las condiciones de carga y descarga del paquete de batería en el uso real, detecte su capacidad, eficiencia de carga y descarga, vida de ciclo y otros parámetros; La prueba de resistencia interna se utiliza para evaluar el tamaño de la resistencia de la conexión dentro del paquete de batería y juzgar si la conexión es buena; La prueba de rendimiento de aislamiento se asegura de que el paquete de batería no ocurra el fenómeno de salida de electricidad durante el uso, para garantizar la seguridad del usuario; La prueba de ciclo de temperatura simula el estado de funcionamiento del PACK de batería a diferentes temperaturas ambientales y detecta la estabilidad de su rendimiento bajo condiciones de cambio de temperatura. Sólo el paquete de batería que pasó todos los artículos de prueba, se puede determinar como producto calificado y pasar al siguiente proceso.

(9) etiquetado automático, inspección de la apariencia

Antes de la entrega del paquete de batería terminado, el equipo de etiquetado automático de acuerdo con la información del producto, la etiqueta que contiene el modelo del producto, los parámetros de especificación, la fecha de producción, el lote de producción, el código qr y la otra información clave se pegará exactamente y correctamente en la ubicación especificada en la superficie de la carcasa del paquete de batería. El proceso de pegar la etiqueta, el equipo detecta la posición de la etiqueta, la planitud en tiempo real para asegurar la etiqueta pegada firmemente, clara y legible. Enlace de inspección de apariencia, con la ayuda del sistema de inspección visual, la integridad de la carcasa del paquete de batería, la planitud de la superficie, la apariencia de las piezas de soldadura, la claridad del logotipo y otras inspecciones integrales. Una vez que se encuentra que la carcasa tiene un rasguño y deformación, hay soldadura falsa y pérdida de soldadura en las piezas de soldadura, el logotipo borroso y otros problemas, el sistema emite una alarma de inmediato y elimina los productos defectuosos para garantizar que la calidad de la apariencia de los productos de fábrica cumple con los estándares y mejora la imagen de marca.

La línea de producción automática battery PACK para herramientas eléctricas, a través del control fino de cada estación de trabajo clave, logra un proceso de producción eficiente, preciso y estable. En el contexto del crecimiento continuo de la demanda en el mercado global de herramientas eléctricas, proporciona un fuerte apoyo para que las empresas mejoren su competitividad y amplíen su cuota de mercado. En el futuro, con la continua innovación y actualización de la tecnología, la línea de producción automática power tools battery PACK se desarrollará hacia una dirección más inteligente y flexible, inyectando un flujo continuo de energía para el desarrollo próspero de la industria de herramientas eléctricas.

Noticias recomendadas